Con ventajas inimitables similares a la capacidad gruesa de la lámina de metal, la velocidad de corte de presto y la capacidad de cortar placas más gruesas, la solicitud de alta potencia ha sido muy honrada por la solicitud. Aún así, debido a que la tecnología de láser de fibra de alta potencia todavía está en la etapa original de popularización, algunos operadores no se profesan en las chuletas de láser de fibra de alta potencia.

El técnico de máquina láser de fibra de alta potencia del láser dorado ha sumado una serie de resultados a problemas de corte con láser de fibra de alta potencia a través de pruebas y exploración a largo plazo, como referencia por parte de todos los asociados en la asiduidad.

En primer lugar, las siguientes razones deben verificarse primero

Si el efecto de corte se establece para ser pobre.

1. Todas las lentes en la cabeza del láser están limpias y libres de contaminación;

2. La temperatura del agua del tanque de agua es normal, y el láser no tiene condensación;

3. La castidad del gas de corte láser es excelente, la ruta de gas es suave y no hay fuga de gas.

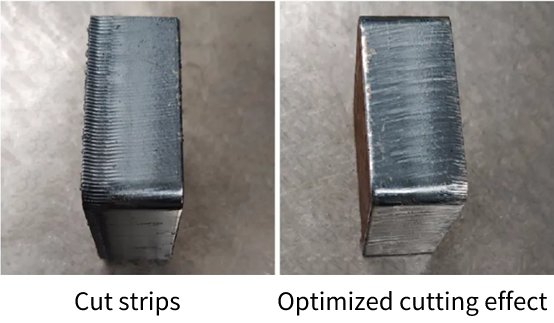

Pregunta 1 Corte tiras

Causas posibles

1. La selección de snoot es incorrecta y el snoot es demasiado grande;

2. El ajuste de la presión del aire es incorrecta, y la presión de aire se establece demasiado alta, actuando en rayas después del sobrecalentamiento;

3. La velocidad de corte con láser es incorrecta, demasiado lenta o demasiado presto engendrará un sobrecalentamiento completo.

Solución:

1. Para reemplazar la boquilla, reemplace la boquilla con una pequeña periferia. Para la ilustración, para una porción de cara brillante de espada de carbono de 16 mm, puede elegir la boquilla de alta velocidad D1.4 mm; Para una cara brillante de espada de carbono de 20 mm, puede elegir la boquilla de contacto de alta velocidad D1.6 mm;

2. Reduzca la presión del aire y mejore la calidad de corte de la cara final;

3. Aclima la velocidad de corte láser. Solo cuando la potencia coincide con la velocidad de corte, se puede lograr el efecto que se muestra a la derecha como se muestra a continuación.

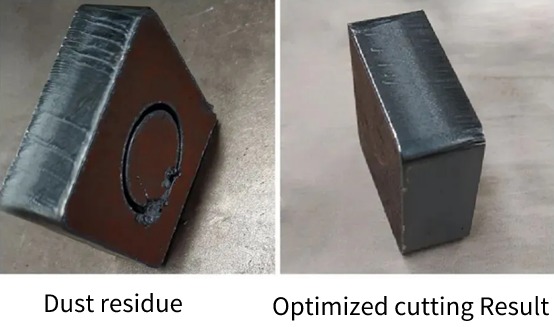

Problema 2 Hay residuos de polvo en la parte inferior

Posibles causas:

1. La selección de la boquilla es demasiado pequeña, y el enfoque láser no coincide;

2. La presión del aire es demasiado baja o demasiado alta, y la velocidad de corte con láser es demasiado rápida;

3. El material de la lámina de metal es pobre, la calidad del tablero no es buena y es delicado eliminar el residuo de polvo con una boquilla pequeña.

Solución:

1. Reemplace la boquilla de gran periferia y aclima el enfoque a una posición adecuada;

2. Aumente o deje caer la presión del aire hasta que la entrada de aire sea aplicable;

3. Elija una buena placa de metal.

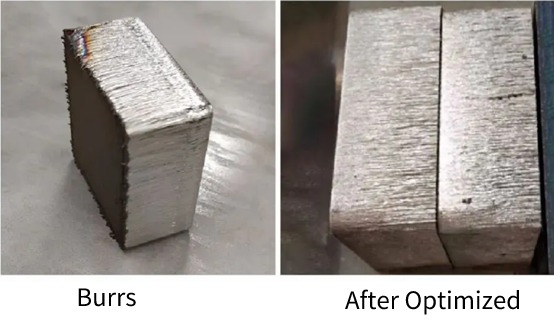

Problema 3 Hay rebabas en la parte inferior

Posibles causas:

1. La periferia de la boquilla es demasiado pequeña para cumplir con las condiciones de procesamiento;

2. Aún así, debe aumentar el desenfoque negativo y aclimatarse la posición adecuada si el desenfoque negativo no coincide.

3. La presión del aire es demasiado pequeña, funcionando en las rebabas en el fondo, lo que no se puede cortar por completo.

Solución:

1. Elija una boquilla de periferia grande para aumentar la entrada de aire;

2. Aumente el desenfoque negativo para que la sección del haz láser alcance la posición más nina;

3. Agregar la presión de aire puede reducir las rebabas inferiores.

Si tiene alguna pregunta o buena sugerencia, bienvenidos a contactarnos para una discusión adicional.