જાડા મેટલ શીટ ક્ષમતા, પ્રેસ્ટો કટીંગ સ્પીડ અને ગા er પ્લેટો કાપવાની ક્ષમતા જેવા અનિવાર્ય ફાયદાઓ સાથે, વિનંતી દ્વારા ઉચ્ચ-પાવર ફાઇબર લેસર કટીંગનું વિસ્તૃત સન્માન કરવામાં આવ્યું છે. તેમ છતાં, કારણ કે હાઇ-પાવર ફાઇબર લેસર ટેકનોલોજી હજી પણ લોકપ્રિયતાના મૂળ તબક્કામાં છે, કેટલાક ઓપરેટરોને ઉચ્ચ-પાવર ફાઇબર લેસર ચોપ્સમાં ખરેખર યોગ્ય રીતે દાવો કરવામાં આવતો નથી.

ગોલ્ડન લેસરના હાઇ-પાવર ફાઇબર લેસર મશીન ટેકનિશિયનએ એસિડ્યુટીમાંના તમામ સહયોગીઓ દ્વારા સંદર્ભ માટે, લાંબા ગાળાના પરીક્ષણ અને સંશોધન દ્વારા ઉચ્ચ-પાવર ફાઇબર લેસર કટીંગ સમસ્યાઓમાં શ્રેણીબદ્ધ પરિણામ ઉમેર્યા છે.

પ્રથમ, નીચેના કારણો પહેલા તપાસવા જોઈએ

જો કટીંગ અસર નબળી હોવા માટે સેટ કરવામાં આવી છે.

1. લેસર હેડમાંના બધા લેન્સ સ્વચ્છ અને પ્રદૂષણથી મુક્ત છે;

2. પાણીની ટાંકીનું પાણીનું તાપમાન સામાન્ય છે, અને લેસરને કોઈ ઘનીકરણ નથી;

3. લેસર કટીંગ ગેસની પવિત્રતા ઉત્તમ છે, ગેસનો માર્ગ સરળ છે, અને ત્યાં કોઈ ગેસ લિકેજ નથી.

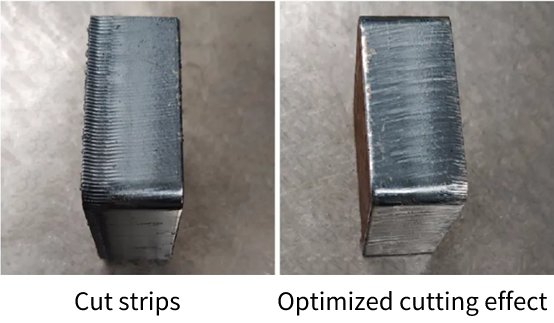

પ્રશ્ન 1 કટ સ્ટ્રીપ્સ

શક્ય કારણો

1. સ્નૂટ પસંદગી ખોટી છે અને સ્નૂટ ખૂબ મોટી છે;

2. હવાના દબાણની ગોઠવણી ખોટી છે, અને હવાનું દબાણ ખૂબ set ંચું સેટ છે, ઓવરહિટીંગ પછી પટ્ટાઓમાં પ્રદર્શન કરે છે;

3. લેસર કટીંગ સ્પીડ ખોટી છે, ખૂબ ધીમી અથવા ખૂબ પ્રેસ્ટો સંપૂર્ણ ઓવરહિટીંગ કરશે.

ઉકેલ:

1. નોઝલને બદલવા માટે, નોઝલને નાના પરિઘથી બદલો. ચિત્રણ માટે, 16 મીમી કાર્બન તલવાર તેજસ્વી ચહેરો સ્લાઇસ માટે, તમે હાઇ-સ્પીડ નોઝલ ડી 1.4 મીમી પસંદ કરી શકો છો; 20 મીમી કાર્બન તલવાર તેજસ્વી ચહેરા માટે, તમે હાઇ સ્પીડ સંપર્ક નોઝલ ડી 1.6 મીમી પસંદ કરી શકો છો;

2. હવાનું દબાણ ઘટાડવું અને અંતિમ ચહેરાની કાપતી ગુણવત્તાને વધારવું;

3. લેસર કાપવાની ગતિને અનુકૂળ કરો. ફક્ત ત્યારે જ જ્યારે પાવર કાપવાની ગતિ સાથે મેળ ખાય છે ત્યારે નીચે બતાવ્યા પ્રમાણે જમણી બાજુએ બતાવેલ અસર.

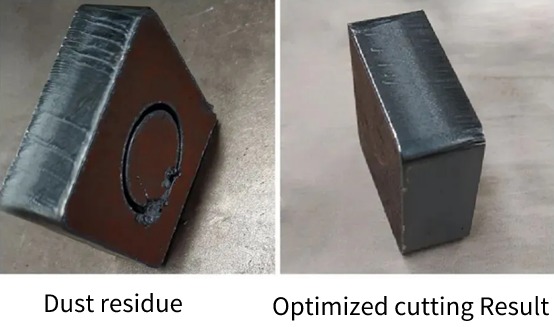

સમસ્યા 2 તળિયે ધૂળના અવશેષો છે

શક્ય કારણો:

1. નોઝલ પસંદગી ખૂબ ઓછી છે, અને લેસર ફોકસ મેળ ખાતી નથી;

2. હવાનું દબાણ ખૂબ ઓછું અથવા ખૂબ high ંચું છે, અને લેસર કટીંગ સ્પીડ ખૂબ ઝડપી છે;

.

ઉકેલ:

1. મોટા-પેરિફેરી નોઝલને બદલો અને યોગ્ય સ્થિતિ તરફ ધ્યાન કેન્દ્રિત કરો;

2. હવા પ્રવાહ લાગુ ન થાય ત્યાં સુધી હવાના દબાણમાં વધારો અથવા છોડો;

3. સારી મેટલ પ્લેટ પસંદ કરો.

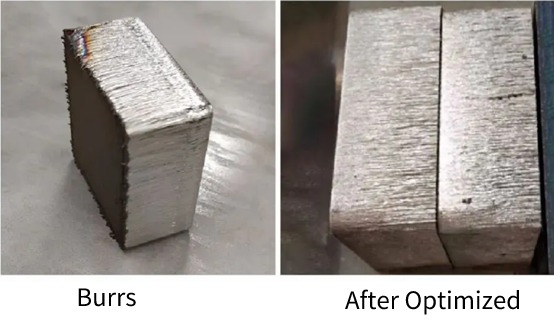

સમસ્યા 3 તળિયે બર્સ છે

શક્ય કારણો:

1. પ્રક્રિયાની સ્થિતિને પહોંચી વળવા માટે નોઝલ પેરિફેરી ખૂબ ઓછી છે;

2. હજી પણ, તમારે નકારાત્મક ડિફોકસ વધારવો જોઈએ અને જો નકારાત્મક ડિફોકસ મેળ ખાતી ન હોય તો યોગ્ય સ્થિતિને અનુકૂળ કરવી જોઈએ.

3. હવાનું દબાણ ખૂબ નાનું છે, તળિયે બર્સમાં પ્રદર્શન કરે છે, જે સંપૂર્ણપણે કાપી શકાતું નથી.

ઉકેલ:

1. હવાના પ્રવાહને વધારવા માટે મોટા-પેરિફેરી નોઝલ પસંદ કરો;

2. લેસર બીમ વિભાગને સરળ સ્થિતિમાં પહોંચવા માટે નકારાત્મક ડિફોકસમાં વધારો;

3. હવાના દબાણને ઉમેરવાથી તળિયાના બર્સને ઘટાડી શકાય છે.

જો તમને કોઈ પ્રશ્નો અથવા સારા સૂચનો છે, તો વધુ ચર્ચા માટે અમારો સંપર્ક કરવા માટે આપનું સ્વાગત છે.