今日のレーザー加工業界において、レーザー切断は少なくとも70%の応用シェアを占めています。レーザー切断は高度な切断プロセスの一つであり、多くの利点を有しています。精密加工、フレキシブル切断、特殊形状加工などが可能で、ワンタイム切断、高速、高効率を実現できます。これにより、工業生産における多くの困難な課題を解決します。従来の方法では解決できない課題も数多く存在します。

自動車産業の材料別に分けると、レーザー切断方法はフレキシブル非金属と金属の2種類に分けられます。

A. CO2レーザーは主に柔軟な材料の切断に使用されます

1. 自動車エアバッグ

レーザー切断により、エアバッグを効率的かつ正確に切断し、エアバッグのシームレスな接続を確保し、製品の品質を最大限に保証し、自動車所有者が安心して使用できるようになります。

2. 自動車内装

レーザーカットされた追加シートクッション、シートカバー、カーペット、バルクヘッドパッド、ブレーキカバー、ギアカバーなど。車内インテリア製品は、車内の快適性を高め、分解・洗浄・清掃を容易にします。

レーザー切断機は、さまざまなモデルの内部寸法に応じて図面を柔軟かつ迅速に切断できるため、製品の処理効率が 2 倍になります。

B. ファイバーレーザー主に金属材料の加工に使用されます。

自動車フレーム製造業界におけるファイバーレーザー切断の加工方法についてお話しましょう

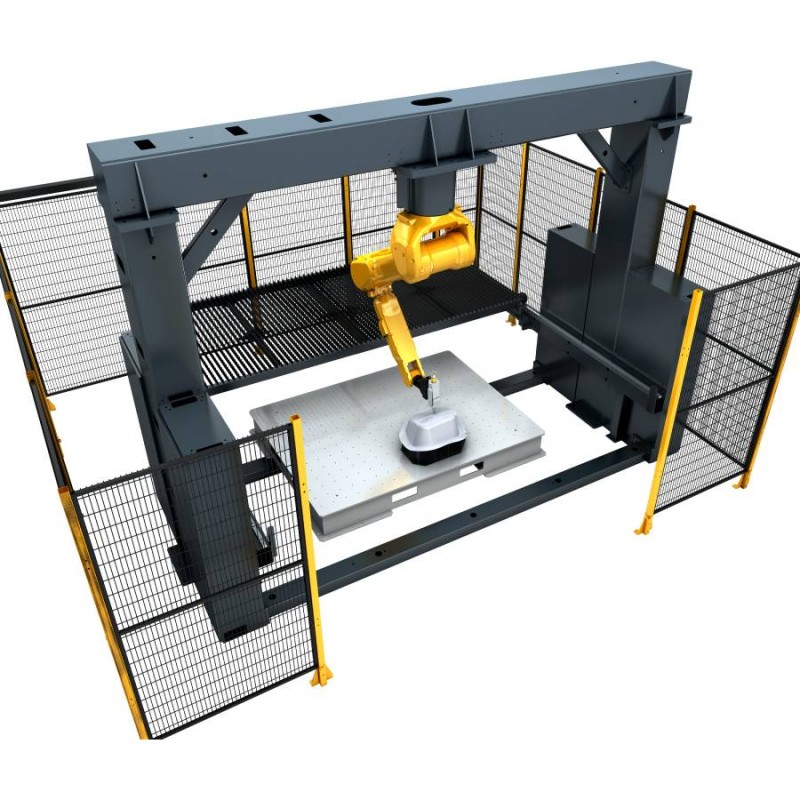

切断寸法は平面切断と3次元切断に分けられます。高強度鋼構造部品の場合、レーザー切断は間違いなく最適な切断方法ですが、複雑な輪郭や複雑な表面の場合、技術的にも経済的にも、3Dロボットアームによるレーザー切断は非常に効果的な加工方法です。

自動車は軽量化の道を歩み続けており、熱成形高強度鋼板の応用範囲はますます広がっています。普通鋼板と比較して、軽量で薄いにもかかわらず、強度が高く、主に車体の様々な重要部品に使用されています。例えば、自動車のドアのアンチコリジョンビーム、前後バンパー、Aピラー、Bピラーなどは、車両の安全性を確保する重要な要素です。熱成形高強度鋼板はホットスタンプで成形され、処理後の強度は400~450MPaから1300~1600MPaに向上し、これは普通鋼板の3~4倍です。

従来の試作段階では、プレス部品のエッジトリミングや穴あけなどの作業は手作業でしか行えませんでした。一般的に、少なくとも2~3工程が必要で、金型も継続的に開発する必要がありました。切削部品の精度は保証できず、投資額は大きく、損失は早くなります。しかし、現在ではモデルの開発サイクルはますます短くなり、品質要求もますます高くなり、両者のバランスを取ることが困難になっています。

3 次元マニピュレータ レーザー切断機は、カバーのブランキング、カレンダー加工、成形が完了した後に、トリミングおよびパンチング プロセスを完了できます。

ファイバーレーザー切断は熱影響部が小さく、切断面は滑らかでバリがなく、後加工をすることなくそのまま使用できます。これにより、金型一式が完成する前に自動車用パネル全体を製造することができ、新製品の開発サイクルを加速できます。

3Dロボットレーザー切断機応用産業。

レーザー切断は、精度、スピード、高効率、高性能、低価格、低エネルギー消費などの比類のない利点により、急速に市場を占領し、自動車業界では欠かせない加工設備となり、大規模な部品加工、自動車、航空宇宙、鉄道車両、建設機械、農業機械、タービン部品、白物家電などの業界での小ロットおよび試作品の加工、金属熱間成形部品のバッチ加工に広く使用されています。

自動車産業におけるレーザー切断ビデオ

関連ファイバーレーザーカッター

チューブレーザー切断機

PA CNCコントローラとLantekネスティングソフトウェアを使用すると、さまざまな形状のパイプを簡単に切断できます。3Dカッティングヘッドで45度のパイプを簡単に切断できます。