レーザーパイプ切断機は、多様な形状を切断し、工程を統合するだけではありません。材料の取り扱いや半製品の保管も不要になり、工場の運営効率が向上します。しかし、それだけではありません。投資収益率を最大化するには、工場の業務を綿密に分析し、利用可能なすべての機械の機能とオプションを検討し、それに応じて機械を選定する必要があります。

円形、正方形、長方形、あるいは非対称形状のワークピースであっても、レーザーなしで最適なチューブ切断を実現することは想像しがたいものです。レーザーシステムは、特に複雑な形状のチューブ切断において、チューブ切断プロセスに革命をもたらしました。このような機械は、特に大型のチューブを扱い、生産プロセスに自動化などの新技術を導入する場合、多額の初期投資を必要とします。そのため、レーザーチューブ切断が貴社にとって費用対効果の高いものとなるよう、綿密な計画が必要です。

結局のところ、購入を決める前にいくつかの変数を考慮する必要があります。レーザーチューブ切断機製品設計、プロセスの簡素化、コスト削減、応答時間などが最も重要です。

製品の特徴

レーザー切断は、全く新しい製品設計を可能にします。革新的で複雑なデザインもレーザー加工で容易に加工でき、製品の強度と美観を向上させ、強度を犠牲にすることなく軽量化を実現できます。チューブレーザーは、チューブ組立工程のサポートに優れています。チューブ形状を容易に曲げたり接合したりできる特殊なレーザー切断機能により、溶接と組立工程が大幅に簡素化され、製品コストの削減につながります。

レーザーを使用することで、オペレーターは1つの作業ステップで穴や輪郭を正確に切断できるため、後工程での部品の繰り返し作業が不要になります(図3参照)。具体的な例として、チューブ接続を切断、フライス加工、穴あけ、バリ取り、そして関連する材料処理の代わりにレーザーで行ったところ、製造コストが30%削減されました。

コンピュータ支援設計図からの簡単なプログラミングにより、小ロット生産や試作であっても、レーザー切断用の部品を迅速にプログラミングできます。チューブレーザーは部品を迅速に加工できるだけでなく、セットアップ時間も最小限に抑えられるため、ジャストインタイムで部品を製造し、在庫コストを削減できます。

アプリケーションに合わせた機械の選定

一般的な製造手順をリストアップした後、次のステップは、利用可能な機能を確認し、どれが必須かを判断することです。

切断出力。ほとんどのチューブレーザーは、2kW~4kWの切断出力を持つ共振器を搭載していることに留意してください。これは、軟鋼管の一般的な最大厚さ(5⁄16インチ)と、アルミニウムおよび鋼管の一般的な最大厚さ(1/4インチ)を効率的に切断するのに十分な出力です。大量のアルミニウムやステンレス鋼を加工する加工業者は、出力範囲の上限に位置する機械が必要になりますが、薄板軟鋼を扱う企業であれば、出力範囲の下限に位置する機械で十分でしょう。

オーストラリアのチューブ加工用レーザーチューブ切断機P3080 3000w

容量。機械の容量は、通常 1 フィートあたりの最大重量で評価されますが、これも重要な考慮事項です。

チューブには様々な標準サイズがあり、通常は20~30フィートですが、それ以上の長さになる場合もあります。OEM(相手先ブランド製造業者)または契約メーカーは、スクラップを最小限に抑えるためにカスタムサイズのチューブを発注するため、一般的な材料サイズに適合する機械を検討する必要があります。ジョブショップの場合、選択は少し複雑になります。工場から出荷されるチューブは通常、直径6インチまでの場合は24フィート、直径10インチまでのプロファイルの場合は30フィートの長さです。このサイズ範囲では、チューブレーザーシステムの標準的な耐荷重は、1フィートあたり最大27ポンドです。

材料の装填と取り出し。機械選定におけるもう一つの要素は、原材料の供給能力です。一般的な部品を切断する一般的なレーザー加工機は、非常に高速に動作するため、手作業での装填作業は追いつきません。そのため、チューブレーザー切断機には通常、最大8,000ポンド(約3,400kg)の材料を束ねた状態でマガジンに装填できるバンドルローダーが搭載されています。このローダーはチューブを分離し、1本ずつ機械に装填します。バンドルローダーは、複数の原材料チューブをバッファマガジンに送り込むことで、チューブ間の装填時間を最短12秒に短縮します。チューブサイズの変更は、ローダー内の自動機構によって簡単に行えます。新しいチューブサイズに必要な調整はすべてコントローラによって処理されます。

小規模なジョブのために大規模な生産工程を中断する必要がある場合でも、手動によるロードオプションがいくつかあることが重要です。オペレーターは生産工程を一時停止し、手動でチューブをロードして加工し、小規模なジョブを完了した後、生産工程を再開します。アンロードも重要です。完成したチューブをアンロードする装置側は通常10フィート(約3メートル)ですが、加工する完成品の長さに合わせて延長できます。

継ぎ目と形状の検出。溶接管はシームレス管よりもはるかに多く製造製品に使用され、溶接継ぎ目はレーザー切断工程、ひいては最終組み立て工程に影響を与える可能性があります。適切なハードウェアを搭載したレーザー加工機は通常、外側から溶接継ぎ目を検出できますが、管の表面仕上げによって継ぎ目が隠れてしまう場合があります。一般的な継ぎ目検出システムは、2台のカメラと2つの光源を用いて管の外側と内側を検査し、溶接継ぎ目を検出します。ビジョンシステムが溶接継ぎ目を検出すると、加工機のソフトウェアと制御システムが管を回転させ、溶接継ぎ目が最終製品に与える影響を最小限に抑えます。

ほとんどのチューブレーザーシステムは、丸管、角管、長方形管に加え、ティアドロップ型、アングルアイアン、Cチャンネルなどの形状の切断も可能です。非対称形状のチューブは、適切な取り付けとクランプが難しい場合があります。そこで、オプションの特殊照明付きカメラがチューブの取り付け工程中にチューブを検査し、検出された形状に応じてチャックを調整します。これにより、非対称形状のチューブの確実な取り付けと切断が保証されます。

カッティングヘッド。ベベルカッティングは、切断された管を溶接用に接合する際に重要です。ベベルカッティングには、切断工程中に両方向に最大45度傾斜可能なカッティングヘッドが必要です。複雑なベベルカッティング工程における加工安全性を高めるため、カッティングヘッドを磁石で固定することができます。管状ワークピースとヘッドが衝突した場合、ヘッドは分離しますが、わずか数秒で再接続できます。また、ベベルカッティングヘッドに高速軸を追加することで切断速度を向上させることも可能で、これにより装置の生産性を約30%向上させることができます。

効率の最大化

レーザーチューブ切断システムが製造プロセスにもたらす価値を特定したら、アプリケーションに合わせて装置を構成する必要があります。例えば、ローディングシステムが短すぎると、完成品のネスティング効率に深刻な影響を与え、スクラップの増加につながる可能性があります。一方、システムが長すぎると、初期投資額が高額になり、必要以上の設置面積が必要になります。システムメーカーに相談するだけでなく、サンプル部品を切断し、利用可能なすべてのオプションを評価することで、投資が最大限の利益をもたらすことを確認する必要があります。

パイプレーザーカッターのお客様サイト

フランスでのチューブ加工用ファイバーレーザーチューブパイプカッター3000W P3080

オートモティックバンドルローダーファイバーレーザーパイプ切断機P3080A(米国)

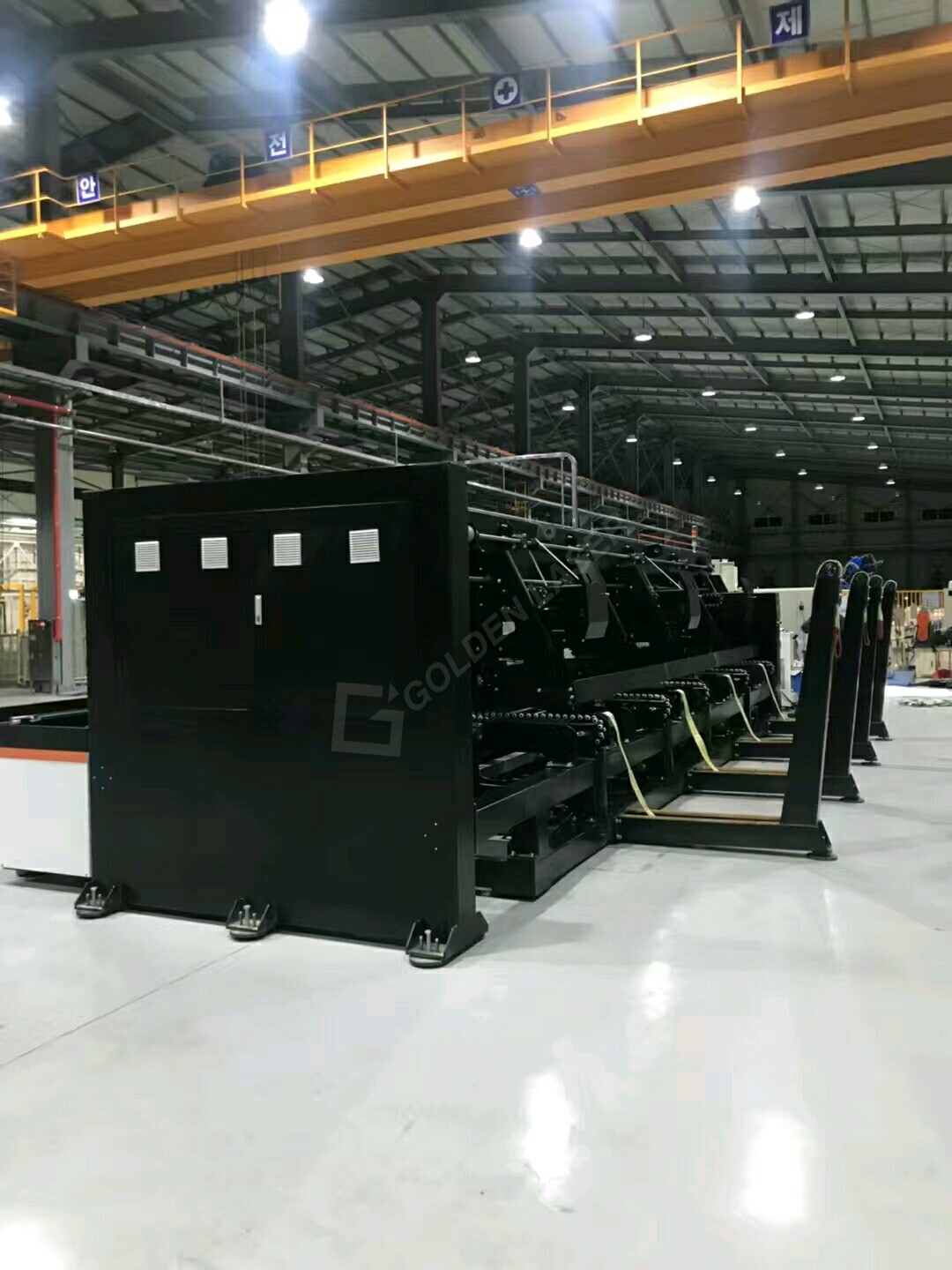

韓国製金属製家具用パイプレーザーカッターP2060A 4セット

メキシコのパイプ加工用チューブレーザー切断機 P2060A

フランスにおけるパイプ加工用パイプレーザー切断機 P3080

台湾のフルカバーCNCプロフェッショナルパイプレーザー切断機P2060A

韓国でカスタマイズされたファイバーパイプレーザーカッターP2080A

P30120 鉄骨構造用金属管レーザー切断機(中国)