厚いメタルシート能力、プレスト切断速度、厚いプレートを切断する能力に似た独特の利点により、高出力ファイバーレーザー切断はリクエストによって広範囲に尊重されています。それでも、高出力ファイバーレーザーテクノロジーはまだ普及の元の段階にあるため、一部のオペレーターは、高出力ファイバーレーザーチョップで確かに公言されていません。

ゴールデンレーザーの高出力ファイバーレーザーマシン技術者は、アシダティのすべてのアソシエイトによる参照のために、長期のテストと探索を通じて高出力ファイバーレーザー切断の問題に一連の結果を加えています。

まず、次の理由を最初に確認する必要があります

切断効果が貧弱に設定されている場合。

1.レーザーヘッドのすべてのレンズは清潔で汚染がありません。

2。水タンクの水温は正常であり、レーザーには凝縮がありません。

3.レーザー切断ガスの貞操は優れており、ガス経路は滑らかで、ガス漏れはありません。

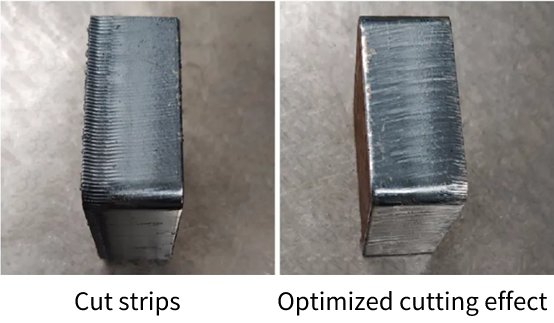

質問1カットストリップ

考えられる原因

1.スヌートの選択が正しくなく、スヌートが大きすぎます。

2。空気圧の設定は正しくなく、空気圧が高すぎて、過熱後にストライプで実行されます。

3.レーザー切断速度は間違っており、遅すぎるか、プレストが多すぎると完全に過熱します。

解決:

1.ノズルを交換するには、ノズルを小さな末梢に置き換えます。例として、16 mmのカーボンソードブライトフェイススライスの場合、高速ノズルd1.4 mmを選択できます。 20 mmのカーボンソードブライトフェイスの場合、高速コンタクトノズルD1.6 mmを選択できます。

2。空気圧を下げ、端面のスライスの品質を改善します。

3.レーザー切断速度を順応させます。パワーがスライシング速度と一致する場合にのみ、以下に示すように右側に示される効果を達成できます。

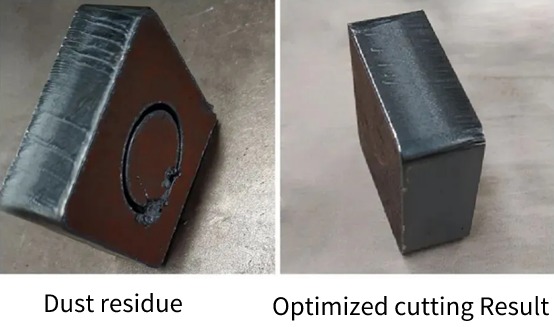

問題2下部にダスト残留物があります

考えられる原因:

1.ノズルの選択が小さすぎて、レーザーフォーカスが一致しません。

2。空気圧が低すぎたり高すぎたりし、レーザー切断速度が速すぎます。

3.金属シートの材料は貧弱で、ボードの品質は良くなく、小さなノズルでほこりの残留物を除去することは繊細です。

解決:

1.大きな周囲ノズルを交換し、焦点を適切な位置に順応させます。

2。空気の流入が適用されるまで、空気圧を増加または下げます。

3.良い金属板を選択します。

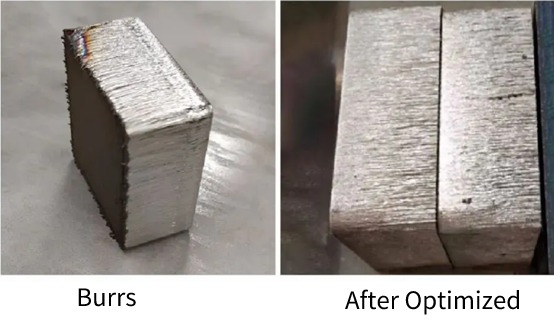

問題3下部にバリがあります

考えられる原因:

1.ノズル周辺は、処理条件を満たすには小さすぎます。

2.それでも、負のフォーカスが一致しない場合は、負のフォーカスを増やし、適切な位置を順応させる必要があります。

3.空気圧は小さすぎて、底のバリで実行されますが、完全に切断することはできません。

解決:

1.大型ノズルを選択して、空気流入を増やします。

2。負のフォーカスを増やして、レーザービームセクションを先頭位置に到達させる。

3.空気圧を追加すると、底部のバリが減少する可能性があります。

質問や良い提案がある場合は、詳細についてはお問い合わせください。