Met onnavolgbare voordelen die vergelijkbaar zijn met dikke metalen plaatvermogen, de snijsnelheid van de prestaties en de mogelijkheid om dikkere platen te snijden, is een krachtige glasvezellaser snijden door het verzoek uitgebreid gehonoreerd. Omdat hoogkrachtige vezellasertechnologie nog steeds in de oorspronkelijke fase van popularisatie bevindt, zijn sommige operators niet weerspiegeld in krachtige vezellaserkarbonades.

De hoogkrachtige vezellasermachinetechnicus van Golden Laser heeft een reeks resultaten opgeteld bij krachtige fiber lasersnijproblemen door middel van langdurige testen en exploratie, voor referentie door alle medewerkers in de Assiduity.

Ten eerste moeten eerst de volgende redenen worden gecontroleerd

Als het snijeffect slecht is opgezet.

1. Alle lenzen in de laserkop zijn schoon en vrij van vervuiling;

2. De watertemperatuur van de watertank is normaal en de laser heeft geen condensatie;

3. De kuisheid van het lasersnijgas is uitstekend, het gaspad is glad en er is geen gaslekkage.

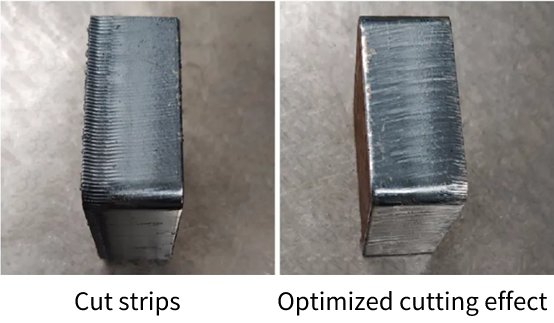

Vraag 1 Cut Strips

Mogelijke oorzaken

1. De SNOOT -selectie is onjuist en de snoot is te groot;

2. De luchtdrukinstelling is onjuist en de luchtdruk is te hoog ingesteld en presteert in strepen na oververhitting;

3. De lasersnijsnelheid is verkeerd, te langzaam of te presto zal volledig oververhitting worden.

Oplossing:

1. Vervang het mondstuk om het mondstuk te vervangen door een kleine periferie. Ter illustratie, voor een 16 mm koolstofzwaard heldere gezichtsschijfje, kunt u kiezen voor een snelle mondstuk D1,4 mm; Voor een helder gezicht van 20 mm koolstofzwaard kunt u kiezen voor een snelle contactmondstuk D1,6 mm;

2. Verminder de luchtdruk en verbetert de snijwaliteit van het eindvlak;

3. Acclimeer de lasersnelheid. Alleen wanneer het vermogen overeenkomt met de snijdnelheid naar behoren, kan het effect rechts worden weergegeven zoals hieronder getoond, wordt bereikt.

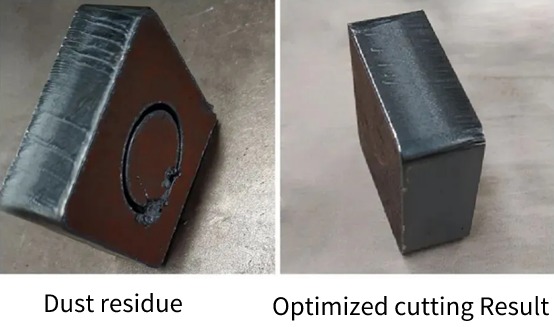

Probleem 2 Er is stofresten onderaan

Mogelijke oorzaken:

1. De selectie van de mondstuk is te klein en de laserfocus komt niet overeen;

2. De luchtdruk is te laag of te hoog en de lasersnelheid is te snel;

3. Het materiaal van het metalen plaat is slecht, de kwaliteit van het bord is niet goed en het is delicaat om het stofresidu met een klein mondstuk te verwijderen.

Oplossing:

1. Vervang het grote spuitmond en acclimeer de focus op een geschikte positie;

2. Verhoog of laat de luchtdruk laten vallen totdat de luchtstroom van toepassing is;

3. Kies een goede metalen plaat.

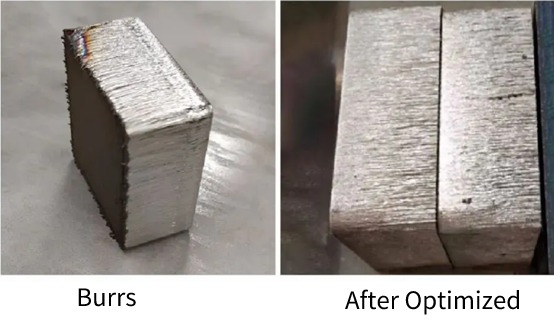

Probleem 3 Er zijn bramen onderaan

Mogelijke oorzaken:

1. De mondstukrand is te klein om aan de verwerkingsvoorwaarden te voldoen;

2. Toch moet u de negatieve defocus vergroten en de juiste positie acclimeren als de negatieve defocus niet overeenkomt.

3. De luchtdruk is te klein en presteert in bramen op de bodem, die niet volledig kunnen worden gesneden.

Oplossing:

1. Kies een groot periferie-mondstuk om de luchtstroom te verhogen;

2. Verhoog de negatieve defocus om de laserstraalsectie de nethode -positie te laten bereiken;

3. Het toevoegen van de luchtdruk kan de bodembramen verminderen.

Als u vragen of goede suggesties heeft, welkom dan om contact met ons op te nemen voor verdere discussie.