Dzięki niepowtarzalnym zaletom podobnym do grubej zdolności blachy metalowej, prędkości cięcia Presto i zdolności do cięcia grubszych płyt, cięcie laserowe o dużej mocy zostało szeroko uhonorowane przez żądanie. Ponieważ jednak technologia laserowa światłowodowa o dużej mocy wciąż znajduje się na pierwotnym etapie popularyzacji, niektórzy operatorzy nie są w sposób wyraźnie wyznawani w laserowych kotletach z włókna o dużej mocy.

Technik laserowy światłowodowej o dużej mocy Golden Laser zsumował serię wyników do problemów z cięciem laserowym o dużej mocy poprzez długoterminowe testy i eksplorację, w celu odniesienia wszystkich współpracowników w wytrwałości.

Po pierwsze, najpierw należy sprawdzić następujące powody

Jeśli efekt cięcia jest ustawiony tak, aby był słaby.

1. Wszystkie soczewki w głowicy laserowej są czyste i wolne od zanieczyszczenia;

2. Temperatura wody zbiornika na wodę jest normalna, a laser nie ma kondensacji;

3. Czystość lasera do cięcia gazu jest doskonała, ścieżka gazu jest gładka i nie ma wycieku gazu.

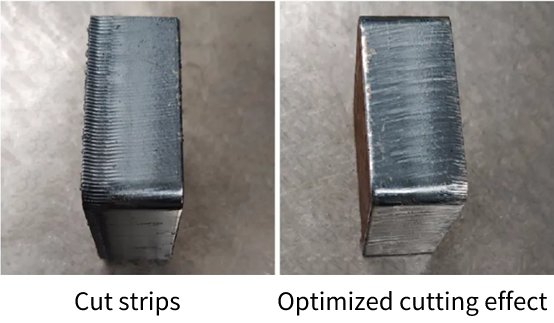

Pytanie 1 cięcie paski

Możliwe przyczyny

1. Wybór snoot jest nieprawidłowy, a snoot jest zbyt duży;

2. Ustawienie ciśnienia powietrza jest nieprawidłowe, a ciśnienie powietrza jest ustawione zbyt wysokie, działając w paskach po przegrzaniu;

3. Prędkość cięcia lasera jest błędna, zbyt wolne lub zbyt presto będzie obciążone pełnym przegrzaniem.

Rozwiązanie:

1. Aby wymienić dyszę, wymienić dyszę na małe peryferie. Aby uzyskać ilustrację, w przypadku wycinka o jasnej twarzy miecza węglowego 16 mm możesz wybrać szybką dyszę D1,4 mm; W przypadku jasnej twarzy miecza węglowego 20 mm możesz wybrać szybką dyszę kontaktową D1,6 mm;

2. Zmniejsz ciśnienie powietrza i poprawić jakość krojenia twarzy końcowej;

3. Zaaklimaty prędkość cięcia lasera. Tylko wtedy, gdy zasilanie dopasuje prędkość krojenia należycie, można osiągnąć efekt po prawej, jak pokazano poniżej.

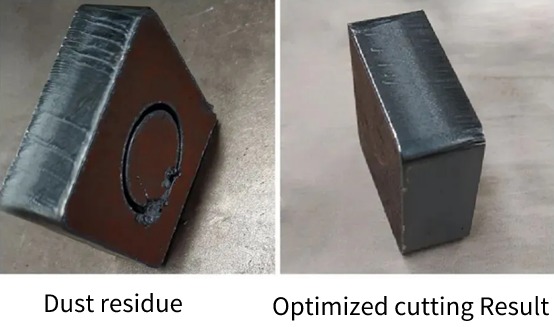

Problem 2 Na dole jest pozostałości pyłu

Możliwe przyczyny:

1. Wybór dyszy jest zbyt mały, a koncentracja lasera nie pasuje;

2. Ciśnienie powietrza jest zbyt niskie lub zbyt wysokie, a prędkość cięcia lasera jest zbyt szybka;

3. Materiał z blachy metalowej jest słaby, jakość planszy nie jest dobra i delikatne jest usuwanie pozostałości kurzu małą dyszy.

Rozwiązanie:

1. Wymień dyszę na dużą peryferyjną i zaakceptuj skupienie do odpowiedniej pozycji;

2. Zwiększ lub zrzuć ciśnienie powietrza, aż do zastosowania napływu powietrza;

3. Wybierz dobrą metalową płytkę.

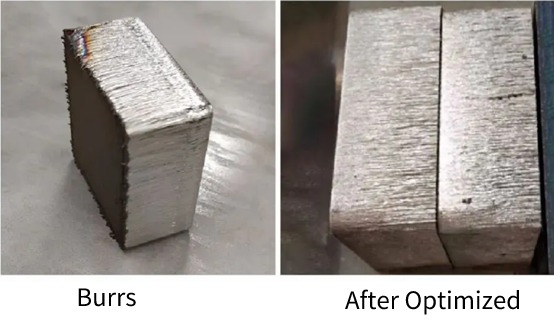

Problem 3 Na dole są burr

Możliwe przyczyny:

1. Peryferia dyszy jest zbyt mała, aby spełnić warunki przetwarzania;

2. Mimo to powinieneś zwiększyć negatywny defocus i zaaklimatyzować właściwą pozycję, jeśli negatywny defocus nie pasuje.

3. Ciśnienie powietrza jest zbyt małe, występując w norach na dnie, których nie można całkowicie wyciąć.

Rozwiązanie:

1. Wybierz dużą dyszę na peryferie, aby zwiększyć napływ powietrza;

2. Zwiększ negatywny defocus, aby sekcja wiązki laserowej osiągnęła pozycję nethermost;

3. Dodanie ciśnienia powietrza może zmniejszyć dolne nuty.

Jeśli masz jakieś pytania lub dobre sugestie, witaj, aby skontaktować się z nami w celu dalszej dyskusji.