Com vantagens inimitáveis semelhantes à capacidade espessa da folha de metal, velocidade de corte de presto e capacidade de cortar placas mais grossas, o corte a laser de fibra de alta potência foi extensivamente honrado pela solicitação. Ainda assim, como a tecnologia a laser de fibra de alta potência ainda está no estágio original da popularização, alguns operadores não são professos veritavelmente em costeletas a laser de fibra de alta potência.

O técnico de máquina a laser de fibra de alta potência do Laser Dourado adicionou uma série de resultados a problemas de corte a laser de fibra de alta potência por meio de testes e exploração de longo prazo, para referência de todos os associados na assiduidade.

Em primeiro lugar, os seguintes motivos devem ser verificados primeiro

Se o efeito de corte for configurado para ser ruim.

1. Todas as lentes na cabeça do laser são limpas e livres de poluição;

2. A temperatura da água do tanque de água é normal e o laser não tem condensação;

3. A castidade do gás de corte a laser é excelente, o caminho do gás é suave e não há vazamento de gás.

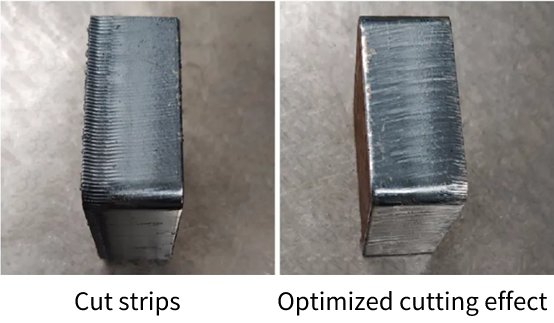

Pergunta 1 tiras de corte

Possíveis causas

1. A seleção de Snoots está incorreta e o Snoot é muito grande;

2. A configuração da pressão do ar está incorreta e a pressão do ar é muito alta, realizando listras após o superaquecimento;

3. A velocidade de corte a laser está errada, muito lenta ou muito presto gera superaquecimento total.

Solução:

1. Para substituir o bico, substitua o bico por uma pequena periferia. Para ilustração, para uma fatia de face brilhante de 16 mm de espada de carbono, você pode escolher o bico de alta velocidade D1,4 mm; Para uma face brilhante da espada de carbono de 20 mm, você pode escolher o bico de contato de alta velocidade D1,6 mm;

2. Reduza a pressão do ar e melhore a qualidade do fatiamento da face final;

3. Aclimate a velocidade de corte a laser. Somente quando a energia corresponde à velocidade de fatiamento devidamente, o efeito mostrado à direita, como mostrado abaixo, será alcançado.

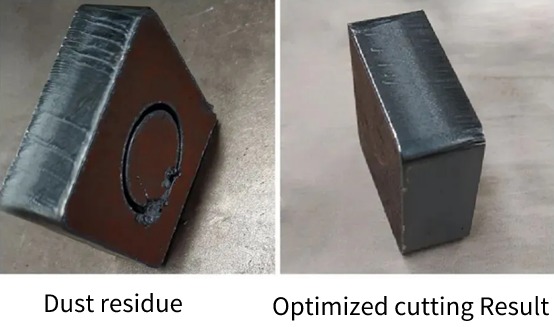

Problema 2 Há resíduos de poeira no fundo

Possíveis causas:

1. A seleção de bicos é muito pequena e o foco do laser não corresponde;

2. A pressão do ar é muito baixa ou muito alta e a velocidade de corte a laser é muito rápida;

3. O material da folha de metal é ruim, a qualidade da placa não é boa e é delicado remover o resíduo de poeira com um pequeno bico.

Solução:

1. Substitua o bico de grande periferia e aclate o foco em uma posição adequada;

2. Aumente ou solte a pressão do ar até que a entrada de ar seja aplicável;

3. Escolha uma boa placa de metal.

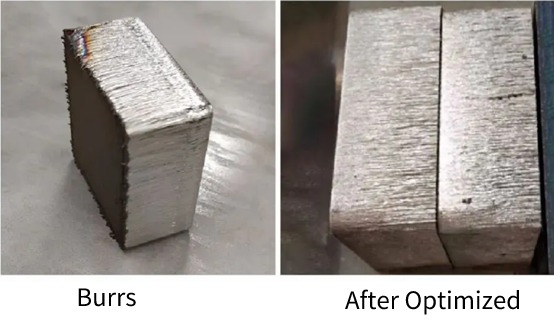

Problema 3 Existem rebarbas no fundo

Possíveis causas:

1. A periferia do bico é pequena demais para atender às condições de processamento;

2. Ainda assim, você deve aumentar o desfocagem negativo e aclimatir a posição correta se o desfocagem negativo não corresponder.

3. A pressão do ar é muito pequena, realizando rebarbas no fundo, que não pode ser completamente cortado.

Solução:

1. Escolha um bico de grande periferia para aumentar a entrada de ar;

2. Aumente o desfocagem negativo para fazer com que a seção do feixe de laser atinja a posição do Nethermot;

3. Adicionar a pressão do ar pode reduzir as rebarbas inferiores.

Se você tiver alguma dúvida ou boa sugestão, seja bem -vista para entrar em contato conosco para uma discussão mais aprofundada.