Laserrörsskärningsmaskiner gör mer än att skära en bländande mängd funktioner och kombinera processer. De eliminerar också materialhantering och lagring av halvfabrikat, vilket gör att en butik drivs mer effektivt. Detta är dock inte slutet på det. Att maximera avkastningen på investeringen innebär att noggrant analysera verkstadens verksamhet, granska alla tillgängliga maskinfunktioner och alternativ och specificera en maskin därefter.

Det är svårt att föreställa sig att uppnå optimal rörskärning – oavsett om arbetsstyckena är runda, kvadratiska, rektangulära eller asymmetriska till formen – utan lasrar. Lasersystem revolutionerade processen med rörskärning, särskilt när det gäller komplicerade former. En sådan maskin kräver en betydande initial investering, särskilt om du arbetar med stora rörstorlekar och introducerar automation och annan ny teknik i produktionsprocessen, så du måste planera noggrant för att säkerställa att laserskärning av rör är kostnadseffektivt för ditt företag.

I slutändan måste du överväga flera variabler innan du bestämmer dig för att köpa enlaserrörsskärningsmaskin; produktdesign, processförenkling, kostnadsreduktion och svarstider är bland de mest kritiska.

Produktegenskaper

Laserskärning kan lämpa sig för helt nya produktdesigner. Innovativa och komplicerade konstruktioner är lätta att bearbeta med lasern och kan göra en produkt starkare och mer estetiskt tilltalande, vilket ofta minskar vikten utan att ge avkall på styrkan. Rörlasrar utmärker sig för att stödja rörmonteringsprocessen. Särskilda laserskurna funktioner som gör att rörprofiler enkelt kan böjas eller sammanfogas kan förenkla svetsning och montering avsevärt och hjälpa till att minska produktens kostnad.

En laser gör att operatören kan skära hål och konturer exakt i ett arbetssteg, vilket eliminerar upprepade delhanteringar för nedströmsprocesser (se figur 3). I ett specifikt exempel minskade tillverkningskostnaden med 30 procent att göra en rörkoppling med en laser istället för att såga, fräsa, borra, avgrada, och den tillhörande materialhanteringen.

Enkel programmering från en datorstödd konstruktionsritning gör det möjligt att snabbt programmera en detalj för laserskärning, även om det är för småbatchproduktion eller prototypframställning. Inte bara kan rörlasern bearbeta delar snabbt, utan installationstiden är minimal, så du kan tillverka delar just-in-time för att minska lagerkostnaderna.

Matcha maskinen till applikationerna

Efter att ha inventerat dina typiska tillverkningssteg är ditt nästa steg att granska de tillgängliga funktionerna och bestämma vilka som är viktiga.

Skärkraft. Tänk på att de flesta rörlasrar är utrustade med resonatorer som levererar 2 KW till 4 kW skäreffekt. Detta är tillräckligt för att effektivt skära den typiska maximala tjockleken på rör av mjukt stål (5⁄16 tum) och den typiska maximala tjockleken på aluminium- och stålrör (¼ tum). Tillverkare som bearbetar avsevärda mängder aluminium och rostfritt stål kommer att behöva en maskin i den övre delen av effektområdet, medan företag som arbetar med lätta mjukt stål sannolikt kan klara sig med en i den lägre delen.

Vår laserrörskärmaskin P3080 3000w för rörbearbetning i Australien

Kapacitet. Maskinens kapacitet, vanligtvis beräknad i maximal vikt per fot, är en annan kritisk faktor.

Rör finns i en mängd olika standardstorlekar, vanligtvis från 20 till 30 fot och ibland längre. En tillverkare av originalutrustning eller en kontraktstillverkare beställer rör i anpassade storlekar för att minimera skrot och bör därför överväga en maskin som matchar vanliga materialstorlekar. Valet blir lite mer komplicerat för jobbbutiker. Rör från bruket är vanligtvis 24 fot långa för diametrar upp till 6 tum och 30 fot långa för profiler upp till 10 tum i diameter. I detta storleksintervall kan den typiska viktkapaciteten för ett tublasersystem vara upp till 27 pund per linjär fot.

Material lasta och lossa. En annan faktor vid val av maskin är dess förmåga att mata in råmaterial. En typisk lasermaskin, som skär typiska delar, går så snabbt att manuella laddningsprocesser inte kan hänga med, så rörlaserskärmaskiner kommer vanligtvis med en buntlastare, som laddar buntar på upp till 8 000 lbs. av material till en tidning. Lastaren separerar rören och laddar dem en efter en i maskinen. Buntlastaren kan också leverera ett antal rårör till ett buffertmagasin för att minska laddningstiderna mellan rören till så lite som 12 sekunder. Byte från en rörstorlek till en annan görs enkelt med en automatisk mekanism i lastaren. Alla justeringar som behövs för en ny tubstorlek hanteras av styrenheten.

När det är nödvändigt att avbryta en stor produktionskörning för ett litet jobb, är det fortfarande viktigt att ha några manuella laddningsalternativ. Operatören pausar produktionskörningen, laddar och bearbetar rören manuellt för att slutföra det lilla jobbet och startar sedan om produktionskörningen. Även lossning spelar in. Avlastningssidan av utrustningen för färdiga rör är vanligtvis 10 fot lång men kan utökas för att passa längden på de färdiga delarna som ska bearbetas.

Söm- och formdetektering. Svetsade rör används i tillverkade produkter mycket mer än sömlösa rör, och svetsfogen kan störa laserskärningsprocessen och eventuellt den slutliga monteringen. En lasermaskin utrustad med rätt hårdvara kan vanligtvis upptäcka svetsade sömmar från utsidan, men ibland skymmer rörets finish sömmen. Ett typiskt sömavkännande system använder två kameror och två ljuskällor för att titta på utsidan och insidan av röret för att upptäcka svetsfogen. Efter att visionsystemet detekterar svetsfogen, roterar maskinens mjukvara och kontrollsystem röret för att minimera svetsfogens påverkan på den färdiga produkten.

De flesta rörlasersystem kan skära runda, fyrkantiga och rektangulära rör, såväl som profiler som droppformar, vinkeljärn och C-kanal. Asymmetriska profiler kan vara utmanande att ladda och klämma fast ordentligt, så en valfri kamera utrustad med speciell belysning inspekterar röret under laddningsprocessen och justerar chucken enligt den detekterade profilen. Detta säkerställer tillförlitlig lastning och kapning av asymmetriska profiler.

Skärhuvud. Fasskärning är viktigt för att passa ihop skurna rör för svetsning. Fasskärning kräver ett skärhuvud som lutar upp till 45 grader i båda riktningarna under skärprocessen. För ytterligare bearbetningssäkerhet under den komplexa fasskärningsprocessen kan skärhuvudet säkras med magneter. Vid en kollision mellan det rörformiga arbetsstycket och huvudet lossnar huvudet; den kan sättas tillbaka på bara några sekunder. Det är också möjligt att kombinera det avfasade skärhuvudet med en extra höghastighetsaxel för förbättrad skäracceleration, vilket möjliggör en ökning av utrustningens produktivitet som närmar sig 30 procent.

Maximera effektiviteten

Efter att ha identifierat värdet som ett laserrörsskärningssystem kan tillföra produktionsprocessen, måste du konfigurera den utrustningen för din applikation. Till exempel kan för kort lastningssystem allvarligt påverka kapningseffektiviteten hos färdiga delar, vilket ökar skrotet, medan för långt av ett system skulle kräva en högre initial investering och mer golvyta än vad som krävs. Förutom att söka råd från systemtillverkare måste du skära provdelar och utvärdera alla tillgängliga alternativ för att säkerställa att din investering ger bästa möjliga avkastning.

Rörlaserskärare på vår kundsida

Fiberlaserrörskärare 3000W P3080 för rörbearbetning i Frankrike

Automotic Bundle Loader Fiber Laser Pipe Cut Machine P3080A I USA

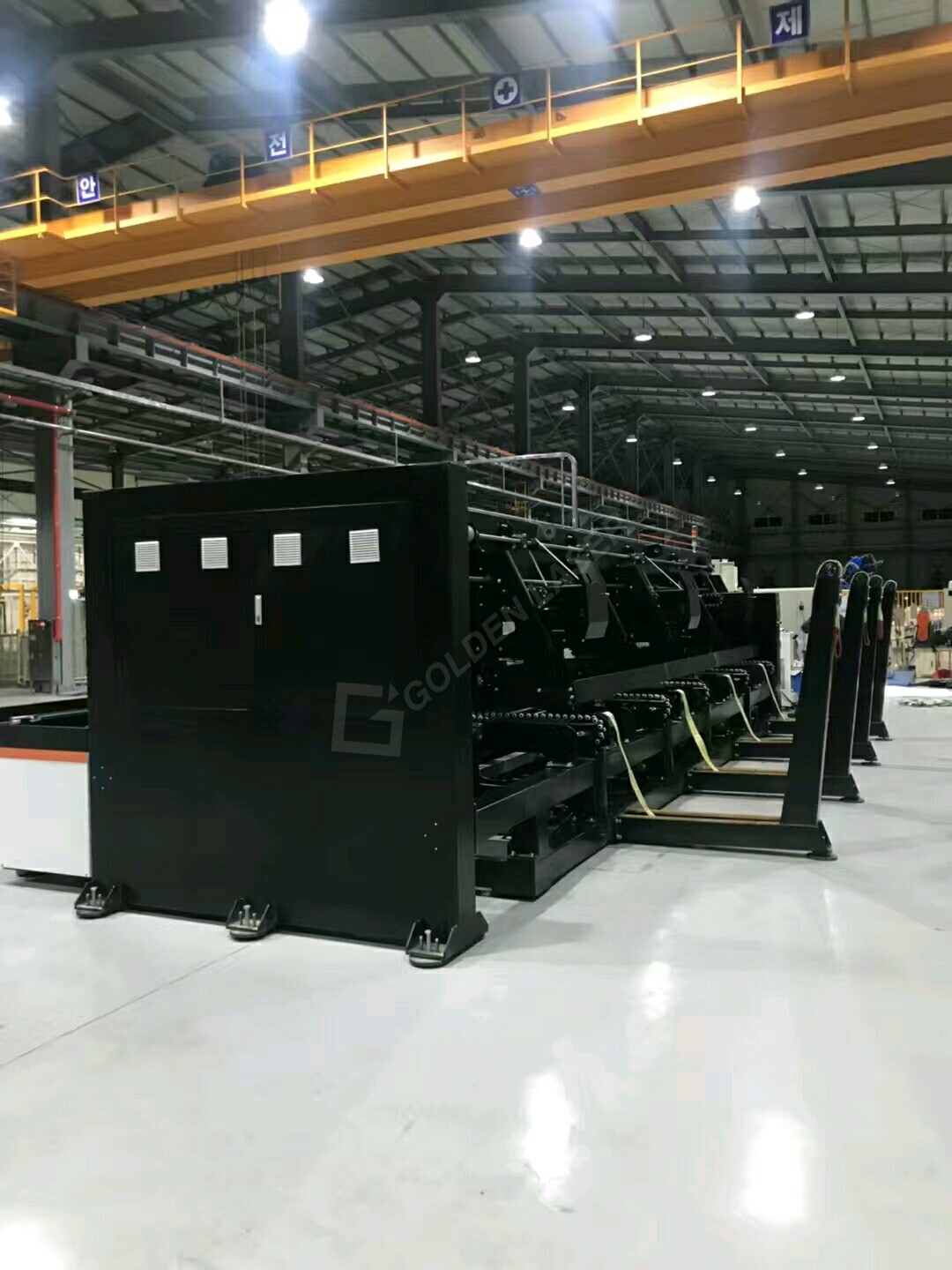

Fyra uppsättningar Pipe Laser Cutter P2060A för metallmöbler i Korea

Rörlaserskärmaskin P2060A för rörbearbetning i Mexiko

Rörlaserskärmaskin P3080 för rörbearbetning i Frankrike

Heltäckande Cnc Professional Pipe Laser Cutting Machine P2060A i Taiwan

Skräddarsydd fiberrörlaserskärare P2080A i Korea

P30120 metallrör laserskärmaskin för stålkonstruktion i Kina