ในอุตสาหกรรมการประมวลผลด้วยเลเซอร์ในปัจจุบัน การตัดด้วยเลเซอร์มีส่วนแบ่งการใช้งานอย่างน้อย 70% ในอุตสาหกรรมการประมวลผลด้วยเลเซอร์ การตัดด้วยเลเซอร์เป็นกระบวนการตัดขั้นสูงอย่างหนึ่ง ซึ่งมีข้อดีหลายประการ เช่น สามารถทำการผลิตที่แม่นยำ ตัดได้อย่างยืดหยุ่น ประมวลผลด้วยรูปทรงพิเศษ เป็นต้น และสามารถตัดครั้งเดียวได้ ความเร็วสูง และประสิทธิภาพสูง ช่วยแก้ปัญหาการผลิตในอุตสาหกรรมได้ ปัญหาที่ยากหลายประการไม่สามารถแก้ไขได้ด้วยวิธีการแบบเดิมในกระบวนการ

หากแบ่งตามวัสดุของอุตสาหกรรมยานยนต์ สามารถแบ่งวิธีการตัดด้วยเลเซอร์ออกเป็น 2 ประเภท คือ วัสดุที่ไม่ใช่โลหะที่มีความยืดหยุ่น และโลหะ

A. เลเซอร์ CO2 ส่วนใหญ่ใช้ในการตัดวัสดุที่มีความยืดหยุ่น

1.ถุงลมนิรภัยในรถยนต์

การตัดด้วยเลเซอร์สามารถตัดถุงลมนิรภัยได้อย่างมีประสิทธิภาพและแม่นยำ รับประกันการเชื่อมต่อถุงลมนิรภัยได้อย่างราบรื่น รับประกันคุณภาพของผลิตภัณฑ์ในระดับสูงสุด และช่วยให้เจ้าของรถใช้งานได้อย่างมั่นใจ

2. ภายในรถยนต์

เบาะรองนั่งเสริมที่ตัดด้วยเลเซอร์ ปลอกเบาะ พรม แผ่นรองกันกระแทก ปลอกเบรก ปลอกเกียร์ และอื่นๆ อีกมากมาย ผลิตภัณฑ์ภายในรถสามารถทำให้รถของคุณสะดวกสบายยิ่งขึ้น ถอดประกอบ ล้าง และทำความสะอาดได้ง่ายขึ้น

เครื่องตัดเลเซอร์สามารถตัดภาพวาดตามขนาดภายในของโมเดลต่างๆ ได้อย่างยืดหยุ่นและรวดเร็ว ส่งผลให้ประสิทธิภาพในการประมวลผลผลิตภัณฑ์เพิ่มขึ้นเป็นสองเท่า

B. ไฟเบอร์เลเซอร์ส่วนใหญ่ใช้ในการแปรรูปวัสดุโลหะ

มาพูดถึงวิธีการประมวลผลการตัดด้วยเลเซอร์ไฟเบอร์ในอุตสาหกรรมการผลิตโครงรถยนต์กันดีกว่า

มิติการตัดสามารถแบ่งได้เป็นการตัดแบบระนาบและการตัดแบบสามมิติ สำหรับชิ้นส่วนโครงสร้างเหล็กที่มีความแข็งแรงสูง การตัดด้วยเลเซอร์ถือเป็นวิธีการตัดที่ดีที่สุดอย่างไม่ต้องสงสัย แต่สำหรับรูปทรงที่ซับซ้อนหรือพื้นผิวที่ซับซ้อน ไม่ว่าจะมองจากมุมมองด้านเทคนิคหรือเศรษฐกิจ การตัดด้วยเลเซอร์ด้วยแขนหุ่นยนต์สามมิติเป็นวิธีการประมวลผลที่มีประสิทธิภาพมาก

รถยนต์ยังคงก้าวไปข้างหน้าและไกลขึ้นบนถนนของน้ำหนักเบาและการประยุกต์ใช้เหล็กกล้าแรงสูงที่ขึ้นรูปด้วยความร้อนกำลังแพร่หลายมากขึ้นเรื่อย ๆ เมื่อเทียบกับเหล็กธรรมดาแล้วจะมีน้ำหนักเบาและบางกว่า แต่มีความแข็งแรงสูงกว่า ส่วนใหญ่ใช้ในส่วนสำคัญต่าง ๆ ของตัวรถ เช่น คานป้องกันการชนของประตูรถ กันชนหน้าและหลัง เสา A เสา B เป็นต้น เป็นปัจจัยสำคัญในการรับรองความปลอดภัยของยานพาหนะ เหล็กกล้าแรงสูงที่ขึ้นรูปด้วยความร้อนนั้นขึ้นรูปโดยการปั๊มร้อนและความแข็งแรงหลังการบำบัดจะเพิ่มขึ้นจาก 400-450MPa เป็น 1300-1600MPa ซึ่งมากกว่าเหล็กธรรมดา 3-4 เท่า

ในขั้นตอนการผลิตทดลองแบบดั้งเดิม งานเช่นการตัดแต่งขอบและการตัดรูของชิ้นส่วนปั๊มสามารถทำด้วยมือเท่านั้น โดยทั่วไป จำเป็นต้องมีกระบวนการอย่างน้อยสองถึงสามขั้นตอน และต้องพัฒนาแม่พิมพ์อย่างต่อเนื่อง ไม่สามารถรับประกันความแม่นยำของการตัดชิ้นส่วนได้ การลงทุนมีขนาดใหญ่ และสูญเสียเร็ว แต่ในปัจจุบัน วงจรการพัฒนาของโมเดลสั้นลงเรื่อยๆ และข้อกำหนดด้านคุณภาพก็สูงขึ้นเรื่อยๆ และยากที่จะรักษาสมดุลของทั้งสองสิ่งนี้

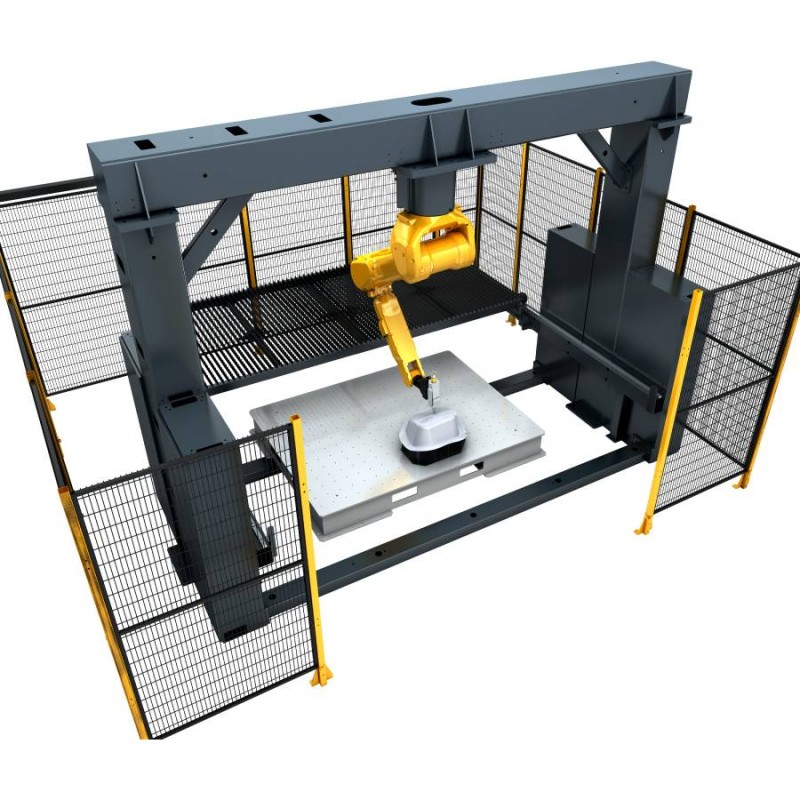

เครื่องตัดเลเซอร์แมนิพิวเลเตอร์สามมิติสามารถทำกระบวนการตัดแต่งและเจาะรูหลังจากการปั๊ม การรีด และการขึ้นรูปฝาครอบเสร็จสมบูรณ์แล้ว

โซนที่ได้รับผลกระทบจากความร้อนของการตัดด้วยเลเซอร์ไฟเบอร์มีขนาดเล็ก รอยตัดเรียบและไม่มีเสี้ยน และสามารถใช้งานได้โดยตรงโดยไม่ต้องประมวลผลรอยตัดเพิ่มเติม ด้วยวิธีนี้ จึงสามารถผลิตแผงรถยนต์ได้สมบูรณ์ก่อนที่จะสร้างแม่พิมพ์ชุดสมบูรณ์ และสามารถเร่งวงจรการพัฒนาผลิตภัณฑ์ยานยนต์ใหม่ได้

อุตสาหกรรมการประยุกต์ใช้เครื่องตัดเลเซอร์หุ่นยนต์ 3 มิติ

การตัดด้วยเลเซอร์ได้ครองตลาดอย่างรวดเร็วด้วยข้อได้เปรียบที่ไม่มีใครเทียบได้ เช่น ความแม่นยำ ความเร็ว ประสิทธิภาพสูง สมรรถนะสูง ราคาต่ำ และการใช้พลังงานต่ำ และได้กลายเป็นอุปกรณ์การประมวลผลที่ขาดไม่ได้ในอุตสาหกรรมยานยนต์ และใช้กันอย่างแพร่หลายในการประมวลผลชิ้นส่วนขนาดใหญ่ ยานยนต์ อวกาศ การประมวลผลชุดเล็กและต้นแบบในอุตสาหกรรมต่างๆ เช่น ยานพาหนะกลิ้ง เครื่องจักรก่อสร้าง เครื่องจักรกลการเกษตร ส่วนประกอบกังหัน และเครื่องใช้ไฟฟ้าสีขาว และการประมวลผลแบบแบตช์ของชิ้นส่วนโลหะขึ้นรูปร้อน

การตัดวิดีโอด้วยเลเซอร์ในสายอุตสาหกรรมยานยนต์

เครื่องตัดเลเซอร์ไฟเบอร์ที่เกี่ยวข้อง

เครื่องตัดเลเซอร์แผ่นโลหะ

เครื่องตัดเลเซอร์ไฟเบอร์ขนาดมากกว่า 10 กิโลวัตต์ตัดแผ่นโลหะบางและหนาให้เป็นการออกแบบที่ซับซ้อนได้อย่างง่ายดาย

เครื่องตัดเลเซอร์ท่อ

ด้วยตัวควบคุม PA CNC และซอฟต์แวร์ Lantek Nesting ทำให้ตัดท่อรูปทรงต่างๆ ได้อย่างง่ายดาย หัวตัด 3 มิติ ตัดท่อ 45 องศาได้ง่าย

เครื่องตัดเลเซอร์หุ่นยนต์

การตัดด้วยเลเซอร์ด้วยหุ่นยนต์ 3 มิติพร้อมวิธีการติดตั้งแบบขึ้นหรือลงสำหรับการตัดโครงรถยนต์ขนาดต่างๆ