ด้วยข้อได้เปรียบที่เลียนแบบไม่ได้ เช่น ความสามารถในแผ่นโลหะหนา ความเร็วในการตัดที่รวดเร็ว และความสามารถในการตัดแผ่นที่หนากว่า การตัดด้วยเลเซอร์ไฟเบอร์กำลังสูงจึงได้รับการยอมรับอย่างกว้างขวางตามคำขอ ถึงกระนั้น เนื่องจากเทคโนโลยีเลเซอร์ไฟเบอร์กำลังสูงยังคงอยู่ในขั้นเริ่มต้นของการเผยแพร่ ผู้ปฏิบัติงานบางรายจึงยังไม่สามารถปฏิบัติงานด้วยเลเซอร์ไฟเบอร์กำลังสูงได้อย่างแท้จริง

ช่างเทคนิคเครื่องเลเซอร์ไฟเบอร์กำลังสูงของ Golden Laser ได้เพิ่มชุดผลลัพธ์ในการแก้ไขปัญหาการตัดด้วยเลเซอร์ไฟเบอร์กำลังสูงผ่านการทดสอบและการสำรวจในระยะยาว เพื่อให้ผู้ร่วมงานทุกคนที่มีความมุ่งมั่นได้ใช้อ้างอิง

ประการแรกควรตรวจสอบเหตุผลต่อไปนี้ก่อน

หากตั้งค่าผลการตัดให้ไม่ดี

1. เลนส์ทั้งหมดในหัวเลเซอร์สะอาดและปราศจากมลภาวะ

2. อุณหภูมิของน้ำในถังน้ำเป็นปกติ และเลเซอร์ไม่มีการควบแน่น

3. ความบริสุทธิ์ของแก๊สตัดเลเซอร์เป็นเลิศ เส้นทางแก๊สราบรื่น และไม่มีการรั่วไหลของแก๊ส

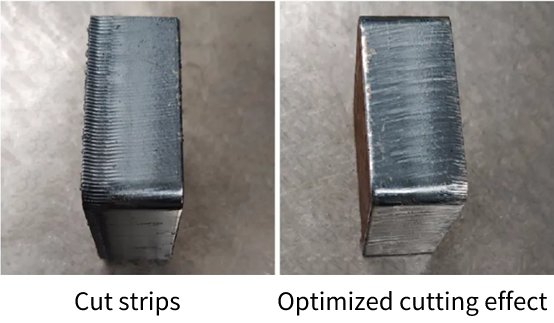

คำถามที่ 1 ตัดแถบ

สาเหตุที่เป็นไปได้

1. เลือก Snoot ไม่ถูกต้องและ Snoot มีขนาดใหญ่เกินไป

2. การตั้งค่าแรงดันอากาศไม่ถูกต้อง และตั้งแรงดันอากาศสูงเกินไป ทำให้เกิดลายหลังจากความร้อนสูงเกินไป

3. ความเร็วในการตัดด้วยเลเซอร์ไม่ถูกต้อง ถ้าช้าเกินไปหรือเร็วเกินไป อาจทำให้เกิดความร้อนสูงเกินไป

สารละลาย:

1. หากต้องการเปลี่ยนหัวฉีด ให้เปลี่ยนหัวฉีดด้วยส่วนต่อขยายขนาดเล็ก ตัวอย่างเช่น สำหรับใบมีดคาร์บอนขนาด 16 มม. คุณสามารถเลือกหัวฉีดความเร็วสูง D1.4 มม. สำหรับใบมีดคาร์บอนขนาด 20 มม. คุณสามารถเลือกหัวฉีดสัมผัสความเร็วสูง D1.6 มม.

2. ลดแรงดันอากาศและปรับปรุงคุณภาพการหั่นของหน้าตัดปลาย

3. ปรับความเร็วในการตัดด้วยเลเซอร์ให้เหมาะสม เฉพาะเมื่อกำลังงานตรงกับความเร็วในการตัดเท่านั้น จึงจะได้ผลตามที่แสดงทางด้านขวาดังภาพด้านล่าง

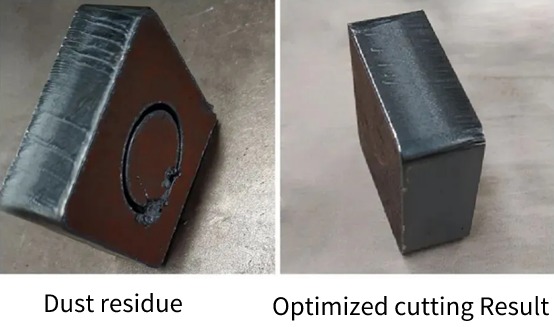

ปัญหาที่ 2 มีเศษฝุ่นเกาะอยู่บริเวณด้านล่าง

สาเหตุที่เป็นไปได้:

1. การเลือกหัวฉีดมีขนาดเล็กเกินไป และโฟกัสเลเซอร์ไม่ตรงกัน

2. แรงดันอากาศต่ำหรือสูงเกินไป และความเร็วในการตัดด้วยเลเซอร์เร็วเกินไป

3. วัสดุของแผ่นโลหะมีคุณภาพไม่ดี คุณภาพของแผ่นไม่ดี และการขจัดฝุ่นที่เหลือด้วยหัวฉีดขนาดเล็กก็ทำได้ยาก

สารละลาย:

1. เปลี่ยนหัวฉีดรอบนอกขนาดใหญ่และปรับโฟกัสให้อยู่ในตำแหน่งที่เหมาะสม

2. เพิ่มหรือลดแรงดันอากาศจนกระทั่งอากาศไหลเข้าได้

3. เลือกแผ่นโลหะที่ดี

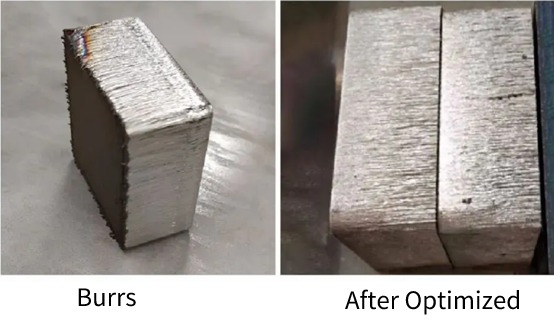

ปัญหาที่ 3 มีเสี้ยนตรงก้น

สาเหตุที่เป็นไปได้:

1. ส่วนรอบหัวฉีดมีขนาดเล็กเกินไปที่จะตอบสนองต่อเงื่อนไขการประมวลผล

2. คุณควรเพิ่มการเบลอภาพเชิงลบและปรับตำแหน่งที่เหมาะสมหากการเบลอภาพเชิงลบไม่ตรงกัน

3. แรงดันอากาศน้อยเกินไป ทำให้มีเสี้ยนที่ด้านล่าง ซึ่งไม่สามารถตัดได้หมด

สารละลาย:

1. เลือกหัวฉีดที่มีขนาดรอบนอกใหญ่เพื่อเพิ่มปริมาณลมเข้า

2. เพิ่มการเบลอภาพเชิงลบเพื่อให้ส่วนลำแสงเลเซอร์เข้าถึงตำแหน่งที่อยู่ต่ำที่สุด

3. การเพิ่มแรงดันอากาศสามารถลดการเกิดเสี้ยนที่ก้นได้

หากคุณมีคำถามหรือข้อเสนอแนะที่ดี ยินดีที่จะติดต่อเราเพื่อพูดคุยเพิ่มเติม