Máy cắt ống laser không chỉ cắt nhiều tính năng rực rỡ và kết hợp các quy trình. Chúng còn loại bỏ việc xử lý vật liệu và lưu trữ các bộ phận bán thành phẩm, giúp xưởng hoạt động hiệu quả hơn. Tuy nhiên, đây không phải là kết thúc của nó. Tối đa hóa lợi tức đầu tư có nghĩa là phân tích cẩn thận các hoạt động của xưởng, xem xét tất cả các tính năng và tùy chọn máy có sẵn và chỉ định máy phù hợp.

Thật khó để tưởng tượng việc đạt được hiệu quả cắt ống tối ưu—cho dù phôi có hình tròn, hình vuông, hình chữ nhật hay hình dạng không đối xứng—mà không có tia laser. Hệ thống laser đã cách mạng hóa quy trình cắt ống, đặc biệt là đối với các hình dạng phức tạp. Một máy như vậy đòi hỏi khoản đầu tư ban đầu đáng kể, đặc biệt nếu bạn đang làm việc với các kích thước ống lớn và đưa công nghệ tự động hóa và các công nghệ mới khác vào quy trình sản xuất, vì vậy bạn sẽ cần lập kế hoạch cẩn thận để đảm bảo rằng việc cắt ống bằng tia laser có hiệu quả về mặt chi phí cho công ty của bạn.

Cuối cùng, bạn cần cân nhắc một số biến số trước khi quyết định muamáy cắt ống laser; thiết kế sản phẩm, đơn giản hóa quy trình, giảm chi phí và thời gian phản hồi là những yếu tố quan trọng nhất.

Tính năng sản phẩm

Cắt laser có thể tạo ra các thiết kế sản phẩm hoàn toàn mới. Các thiết kế sáng tạo và phức tạp dễ xử lý bằng laser và có thể làm cho sản phẩm chắc chắn hơn và đẹp hơn về mặt thẩm mỹ, thường giảm trọng lượng mà không làm giảm độ bền. Laser ống rất tuyệt vời trong việc hỗ trợ quy trình lắp ráp ống. Các tính năng cắt laser đặc biệt cho phép uốn cong hoặc nối các cấu hình ống dễ dàng có thể đơn giản hóa đáng kể quá trình hàn và lắp ráp, đồng thời giúp giảm chi phí sản phẩm.

Tia laser cho phép người vận hành cắt lỗ và đường viền chính xác trong một bước làm việc, loại bỏ việc xử lý bộ phận lặp đi lặp lại cho các quy trình hạ nguồn (xem Hình 3). Trong một ví dụ cụ thể, việc tạo kết nối ống bằng tia laser thay vì cưa, phay, khoan, cắt gờ và xử lý vật liệu liên quan đã giảm 30 phần trăm chi phí sản xuất.

Lập trình dễ dàng từ bản vẽ thiết kế hỗ trợ máy tính giúp lập trình nhanh một bộ phận để cắt laser, ngay cả khi sản xuất hàng loạt nhỏ hoặc tạo mẫu. Laser ống không chỉ có thể xử lý các bộ phận nhanh chóng mà thời gian thiết lập cũng rất tối thiểu, do đó bạn có thể sản xuất các bộ phận đúng lúc để giảm chi phí tồn kho.

Phù hợp máy móc với các ứng dụng

Sau khi kiểm kê các bước sản xuất thông thường, bước tiếp theo là xem xét các tính năng khả dụng và quyết định tính năng nào là cần thiết.

Công suất cắt. Hãy nhớ rằng hầu hết các ống laser đều được trang bị bộ cộng hưởng cung cấp công suất cắt từ 2 KW đến 4 kW. Công suất này đủ để cắt hiệu quả độ dày tối đa thông thường của ống thép mềm (5⁄16 inch) và độ dày tối đa thông thường của ống nhôm và thép (¼ in.). Các nhà chế tạo xử lý một lượng lớn nhôm và thép không gỉ sẽ cần một máy ở mức công suất cao, trong khi các công ty làm việc với thép mềm khổ mỏng có thể sử dụng máy ở mức công suất thấp.

Máy cắt ống laser P3080 3000w của chúng tôi để gia công ống tại Úc

Công suất. Công suất của máy, thường được đánh giá theo trọng lượng tối đa trên một feet, là một yếu tố quan trọng cần cân nhắc.

Ống có nhiều kích thước tiêu chuẩn, thường từ 20 đến 30 feet và đôi khi dài hơn. Nhà sản xuất thiết bị gốc hoặc nhà sản xuất theo hợp đồng đặt hàng ống theo kích thước tùy chỉnh để giảm thiểu phế liệu và do đó nên cân nhắc một máy phù hợp với kích thước vật liệu thông thường. Lựa chọn trở nên phức tạp hơn một chút đối với các xưởng gia công. Ống từ nhà máy thường dài 24 ft đối với đường kính lên đến 6 in và dài 30 ft đối với các cấu hình có đường kính lên đến 10 in. Trong phạm vi kích thước này, khả năng chịu trọng lượng thông thường của hệ thống laser ống có thể lên tới 27 pound trên một foot tuyến tính.

Nạp và tháo vật liệu. Một yếu tố khác trong việc lựa chọn máy là khả năng nạp nguyên liệu thô. Một máy laser thông thường, cắt các bộ phận thông thường, chạy rất nhanh đến mức các quy trình nạp thủ công không thể theo kịp, vì vậy máy cắt laser ống thường đi kèm với một bộ nạp bó, nạp các bó vật liệu lên đến 8.000 pound vào một ổ chứa. Bộ nạp tách các ống và nạp từng ống một vào máy. Bộ nạp bó cũng có thể đưa một số ống thô vào một ổ chứa đệm để giảm thời gian nạp giữa các ống xuống chỉ còn 12 giây. Việc chuyển đổi từ kích thước ống này sang kích thước ống khác trở nên đơn giản nhờ cơ chế tự động bên trong bộ nạp. Tất cả các điều chỉnh cần thiết cho kích thước ống mới đều được bộ điều khiển xử lý.

Khi cần phải dừng một đợt sản xuất lớn để thực hiện một công việc nhỏ, vẫn cần có một số tùy chọn tải thủ công. Người vận hành tạm dừng đợt sản xuất, tải và xử lý thủ công các ống để hoàn thành công việc nhỏ, sau đó khởi động lại đợt sản xuất. Việc dỡ hàng cũng được thực hiện. Phía dỡ hàng của thiết bị đối với các ống thành phẩm thường dài 10 ft nhưng có thể tăng lên để phù hợp với chiều dài của các bộ phận thành phẩm cần xử lý.

Phát hiện đường hàn và hình dạng. Ống hàn được sử dụng trong các sản phẩm chế tạo nhiều hơn ống liền mạch và đường hàn có thể ảnh hưởng đến quá trình cắt laser và có thể là cả quá trình lắp ráp cuối cùng. Một máy laser được trang bị phần cứng phù hợp thường có thể phát hiện đường hàn từ bên ngoài, nhưng đôi khi lớp hoàn thiện của ống che khuất đường hàn. Một hệ thống cảm biến đường hàn thông thường sử dụng hai camera và hai nguồn sáng để quan sát bên ngoài và bên trong ống nhằm phát hiện đường hàn. Sau khi hệ thống thị giác phát hiện đường hàn, phần mềm và hệ thống điều khiển của máy sẽ xoay ống để giảm thiểu tác động của đường hàn lên sản phẩm hoàn thiện.

Hầu hết các hệ thống laser ống có thể cắt ống tròn, vuông và chữ nhật, cũng như các hình dạng như hình giọt nước, sắt góc và kênh chữ C. Các hình dạng không đối xứng có thể khó tải và kẹp đúng cách, do đó, một camera tùy chọn được trang bị đèn chiếu sáng đặc biệt sẽ kiểm tra ống trong quá trình tải và điều chỉnh mâm cặp theo hình dạng được phát hiện. Điều này đảm bảo tải và cắt các hình dạng không đối xứng một cách đáng tin cậy.

Đầu cắt. Cắt vát rất quan trọng để lắp ghép các ống đã cắt lại với nhau để hàn. Cắt vát yêu cầu đầu cắt nghiêng tới 45 độ theo cả hai hướng trong quá trình cắt. Để đảm bảo an toàn gia công hơn trong quá trình cắt vát phức tạp, đầu cắt có thể được cố định bằng nam châm. Trong trường hợp va chạm giữa phôi ống và đầu, đầu sẽ tách ra; có thể gắn lại chỉ trong vài giây. Cũng có thể kết hợp đầu cắt vát với một trục tốc độ cao bổ sung để tăng tốc độ cắt, cho phép tăng năng suất thiết bị lên tới 30 phần trăm.

Tối đa hóa hiệu quả

Sau khi xác định giá trị mà hệ thống cắt ống laser có thể mang lại cho quy trình sản xuất, bạn cần cấu hình thiết bị đó cho ứng dụng của mình. Ví dụ, hệ thống nạp quá ngắn có thể ảnh hưởng nghiêm trọng đến hiệu quả lồng ghép các bộ phận thành phẩm, làm tăng phế liệu, trong khi hệ thống quá dài sẽ đòi hỏi khoản đầu tư ban đầu cao hơn và diện tích sàn lớn hơn mức cần thiết. Ngoài việc tìm kiếm lời khuyên từ các nhà sản xuất hệ thống, bạn sẽ cần cắt các bộ phận mẫu và đánh giá mọi tùy chọn khả dụng để đảm bảo khoản đầu tư của bạn mang lại lợi nhuận tốt nhất có thể.

Máy cắt ống laser tại địa điểm khách hàng của chúng tôi

Máy cắt ống bằng sợi quang Laser 3000W P3080 để gia công ống tại Pháp

Máy cắt ống laser sợi quang tự động P3080A tại Hoa Kỳ

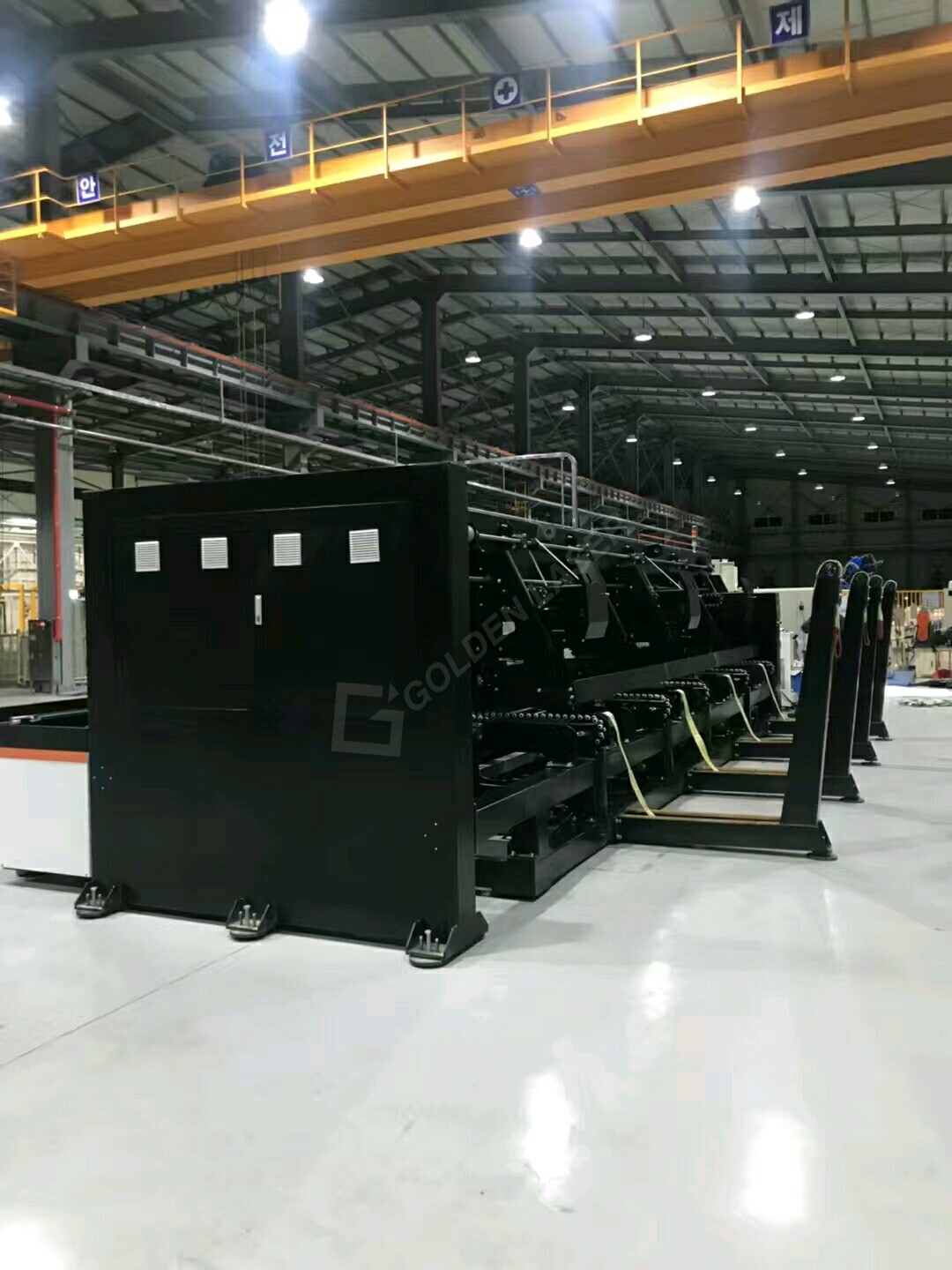

Bộ bốn máy cắt ống laser P2060A cho đồ nội thất kim loại tại Hàn Quốc

Máy cắt ống laser P2060A để gia công ống tại Mexico

Máy cắt ống laser P3080 để gia công ống tại Pháp

Máy cắt ống laser chuyên nghiệp Full Cover Cnc P2060A tại Đài Loan

Máy cắt ống sợi laser tùy chỉnh P2080A tại Hàn Quốc

Máy cắt laser ống kim loại P30120 cho kết cấu thép tại Trung Quốc